- «14.04.2024. В России с мая подорожает вино в диапазоне 7–35%

- «08.04.2024. Дагестанское вино будут поставлять в Китай и Индию

- «03.04.2024. Виноматериалы в Абхазию разрешии ввозить без уплаты акциза

- «29.03.2024. Генпрокуратура потребовала изъять активы группы "Макфа" в доход государства

- «28.03.2024. Генпрокуратура потребовала изъять активы «Кубань-Вино» в собственность государства

- «26.03.2024. Белоруссия запретила ввоз продукции Араратского коньячного завода

- «15.03.2024. Производитель водки «Пять озер» задумался о продаже компании

- «05.03.2024. Виноделы призвали повысить пошлины на ввоз вина из стран НАТО

- «28.02.2024. Продажи алкоголя выросли впервые за последнее десятилетие

- «27.02.2024. Крупнейший поставщик вина из Абхазии приостановил работу

- «23.02.2024. "Балтика" начнет развивать хмелеводство в Чувашии

- «01.02.2024. Госдума приняла закон о запрете «наливаек» в жилых домах

- «28.01.2024. Виноделы Франции начали уничтожать импортное вино уже и на полках магазинов

- «19.01.2024. Суд запретил Роспатенту прекращать лицензию «Балтики» на Carlsberg

- «9.01.2024. Алкогольное мороженое будет продаваться по правилам спиртных напитков

- «12.12.2023. Российские импортеры наладили поставки виски Johnnie Walker и Jim Beam

- «5.12.2023. Средняя стоимость российского шампанского за год выросла на 6,25%

- «26.11.2023. Рейтинг крупнейших импортëров виски в Россию

- «10.11.2023. В России объявили лучшие красные, белые и крепленые вина

- «25.10.2023. Завод «Кристалл» начнет производить текилу в Калуге

- «15.10.2023. Латвия вытеснила Италию из крупнейших поставщиков вина в Россию

- «4.10.2023. Carlsberg Group лишит лицензии российскую компанию "Балтика"

- «3.10.2023. Эногастрономический фестиваль «Черноморская винная неделя.

- «1.10.2023. Археологи обнаружили кувшины с вином возрастом 5000 лет

- «27.08.2023. Франция потратит 200 миллионов евро на уничтожение вина

- «5.08.2023. Россия повышает импортные пошлины на ввоз вина из Молдавии

- «19.07.2023. О передаче «Балтики» во временное управление Росимущества

- «26.06.2023. Снизить продажи сигарет и алкоголя в 2022 году не удалось

- «15.06.2023. Армению и Грузию предлагают покарать спецпошлиной

- «07.06.2023. В России могут возобновить внеплановые проверки

- «05.06.2023. 500–800 рублей для российского вина это хорошо

- «19.05.2023. Заметит-ли Россия потерю армянского коньяка

- «9.03.2023. Виноделы Крыма предупредили о росте цен из-за доставки

- «19.02.2023. Индекс блинов по России за год вырос до 93 рублей

- «13.02.2023. ЕС в 2022 увеличил поставки вина в Россию более чем на 40%

- «5.02.2023. Россия уже давно не водочная, а пивная страна

- «2.01.2023. Поставки вина из ЕС выросли более чем на 40%

- «27.12.2022. с 1 января 2023 года повысят минимальные цены на водку, бренди и коньяк

- «14.12.2022. На 40% увеличился импорт рома из Индии

- «9.12.2022. Ритейлеры начали поставки вина без согласия правообладателя

- «6.12.2022. Экс-акционеры ЮКОСа не смогли продать бренды Stolichnaya и Moskovskaya

- «24.11.2022. Правительство не поддержало идею надписи

«Алкоголь Вам враг!» на бутылке - «10.11.2022. Импортеры заявили о риске дефицита алкоголя на Новый год

- «4.11.2022. Абрау-Дюрсо» признали лучшей винодельней года

- «18.10.2022. Госдума поддержала введение акциза на сладкие напитки

- «13.10.2022. Газ в обмен на вино. Молдавия проводит встречи в Баку

- «7.10.2022. Об упрощении получения алкогольной лицензии

- «27.09.2022. Цену этанола из пищевого сырья предложено повысить до 68 рублей за литр

- «26.09.2022. Что будет с импортом алкоголя в Россию

- «18.09.2022. Алкоголь будет в перечне для параллельного импорта

- «11.09.2022. Фестиваль крафтовых напитков во Владимире

- «11.09.2022. Всероссийский день трезвости отмечается 11 сентября

- «18.08.2022. В Японии ищут способы побудить молодежь пить алкоголь

- «03.08.2022. Эксперты назвали самые курящие регионы России

- «20.07.2022. Власти предложили продавать вино китайцам

- «28.06.2022. Приглашаем на Фестиваль крафтовых напитков в городе Владимире

- «27.06.2022. Финляндия запретила ввозить крепкий алкоголь из России

- «22.06.2022. Власти США решили ограничить содержание никотина в сигаретах

- «20.06.2022. Эстония запретит частным лицам ввоз алкоголя и икры из России

- «13.06.2022. Спрос на виски в мае вырос в семь раз

- «26.05.2022. Продажи импортного пива в России упали за месяц на 30%

- «20.05.2022. Предприятия освобождённого Сватово планируют выйти на рынок РФ.

- «05.05.2022. Приостановка пивоваренных заводов из-за хакерских атак

- «29.04.2022. «Боржоми» объявила о приостановке выпуска минеральной воды из-за санкций

- «14.04.2022. Росийские рестораторы фиксируют проблемы нехватки алкогольной продукции

- «28.03.2022. Пивоваренная корпорация Carlsberg объявила об уходе из России

- «24.03.2022. Philip Morris и British American Tobacco допустили передачу активов в России

- «20.02.2022. Eвропейцы подсели на российский алкоголь

- «09.02.2022. В России стали производить меньше вина, но больше коньяка и водки

- «22.01.2022. Почему Украина и Китай закупают российское вино

- «17.01.2022. Грузия экспортировала рекордные 107 млн бутылок вина в 2021 году

- «4.01.2022. С 1 января в России выросла минимальная цена пачки сигарет

- «24.12.2021. Китай отказался от пива из Литвы: Везите его в Тайвань!

- «22.11.2021. Бочку французского вина продали за рекордную цену

- «28.10.2021.Производители алкоголя предложили усилить контроль за самогоноварением в РФ

- «25.10.2021. В Ираке обнаружили руины винного завода и барельефы возрастом 2700 лет

- «21.10.2021. Алкогольные напитки в России подорожают к Новому году на 15%

- «15.10.2021. Врачи рекомендовали Елизавете II перестать выпивать

- «02.10.2021. Четыре человека погибли, отравившись парами вина в Италии

- «27.08.2021. В Беларуси выпустили первый отечественный коньяк

- «7.08.2021. Во Франции 2021 год может оказаться наихудшим по производству вина с 1945 года

- «3.07.2021. Moet Hennessy предупредила об остановке отгрузок шампанского в Россию

- «24.06.2021. За незаконный ввоз в Россию сигарет и алкоголя установят уголовную ответственность

- «16.06.2021. К саммиту Россия-США создали коктейль из компота, киселя и водки

- «10.06.2021. Армения отказывается от "коньяка"

- «04.06.2021. Почему россияне переходят на самогон?

- «19.05.2021. Производители пива и газировки столкнулись с дефицитом алюминиевых банок

- «06.05.2021. Продается бутылка «Петрюс», побывавшая на МКС

- «27.04.2021. Мэрия столицы Тывы вводит «сухой закон» на майские праздники

- «24.04.2021. С апреля 2021 года в России введена ЕМРЦ на табачные изделия

- «20.04.2021. Мировое потребление вина снизилось до минимума с 2002 года

- «14.04.2021. "L'Express (Франция): Россия стала одним из лидеров мирового агропрома

- «29.03.2021. "Роспатент зарегистрировал первое в РФ географическое указание для вин

- «21.03.2021. "Минфин предложил узаконить в составе пива 80% солода

- «18.03.2021. "Рыбаки предупредили об увеличении цен на некоторые виды дешевой рыбы

- «14.03.2021. "Экспортеры во много раз увеличили суточные отгрузки ячменя

- «3.03.2021. "Абрау-Дюрсо" начала выпуск масла из виноградных косточек

- «19.02.2021. Эксперимент по маркировке пива, начнётся с 1 апреля

- «15.02.2021. Группа археологов обнаружила древнейшую пивоварню

- «13.02.2021. Экспорт шотландского виски в 2020 году достиг минимума за 10 лет

- «07.02.2021. Из-за пандемии в Британии утилизровано почти 50 млн литров пива

- «05.02.2021. Закрывшийся Ростовский комбинат шампанских вин уволил 112 сотрудников

- «31.01.2021. Во Франции поймали банду похитителей редкого вина

- «27.01.2021. В России заводы могут лишить лицензии за недопроизводство спирта

- «18.01.2021. Россия в 2020 году снизила производство алкогольной продукции

- «17.01.2021. В России утвержден порядок ведения федерального реестра виноградопригодных земель

- «11.01.2021. Россия выставила на продажу крымский завод Коктебель

- «03.01.2021. Украина ввела нулевую пошлину на ввоз вина из ЕС

- «31.12.2020. Правительство РФ утвердило новые правила маркировки алкоголя

- «22.12.2020. В России установят единую минимальную цену на табачные изделия

- «14.12.2020. Компания Morgan Motor совместно с Piston Distillery произвели первый в мире Джин на опилках

- «7.12.2020. Киев раcпродаёт спиртозаводы по цене квартиры

- «27.11.2020. В Россию не пустят дешёвые сигареты: страны ЕАЭС сравняют табачные акцизы

- «24.11.2020. Елизавета II запустила производство собственного джина

- «18.11.2020. Самоизоляция увеличила спрос на самогонные аппараты

- «17.11.2020. Власти Крыма выставили «Массандру» на торги

- «13.11.2020. С 1 января в России вырастут минимальные цены на алкоголь

- «21.10.2020. Латыши борются за право выпивать на улице во время пандемии

- «16.10.2020. В Испании для спасения деревни ищут бармена

- «12.10.2020. Последние дни существования Одесского завода шампанских вин

- «8.10.2020. В Госдуме предложили запретить концерты в барах и кафе до конца года

- «25.09.2020. Kалифорнийское вино приобрело вкус пожаров

- «21.09.2020. На Украине решили легализовать самогоноварение

- «16.09.2020. Как COVID-19 наводит порядок на табачном рынке России

- «15.09.2020. В Британии появилось сливочное пиво от Гарри Поттера

- «27.08.2020. Крупнейший производитель игристых вин остановил их производство

- «24.08.2020. Владимирский ликеро-водочный завод выставлен на продажу

- «22.08.2020. Годовщина Сталинского указа о «фронтовых 100 граммах»

- «21.08.2020. Канадские пивовары сварили пиво из сточных вод

- «17.08.2020. В российских магазинах станут принимать тару

- «08.08.2020. В России резко сократилось производство шампанского и крепленых вин

- «07.08.2020. Во Флоренции возобновили старинную традицию винных окошек

- «3.08.2020. На Украине появились частные производители спирта

- «29.07.2020. В Словакии хотят запретить самогоноварение

- «27.7.2020. Россия резко увеличила поставки сахара за рубеж

- «18.7.2020. В театрах можно будет выпить и закусить не только в буфетах

- «15.7.2020. Минсельхоз предлагает уничтожать нелегальную табачную продукцию

- «14.7.2020. Букингемский дворец выпустил свой джин

- «4.7.2020. Продажи вина могут упасть из-за нового закона о виноградарстве и виноделии

- «29.5.2020. На аукционе Sotheby's продали одну из старейших бутылок коньяка

- «22.5.2020. Сокращение посевов озимой ржи привело к дефициту зерна данной культуры

- «19.5.2020. Экс-акционеры ЮКОСа добились ареста 18 российских алкогольных марок

- «4.5.2020. Британская пивоварня бесплатно раздала пиво всем желающим

- «28.4.2020. Рацион питания для лиц находящхся на самозоляции

- «23.4.2020. Американец поселился в закрытом ресторане и выпил 70 бутылок виски

- «18.4.2020. Небольшие бары будут закрыты. Алкоголю нужно больше места

- «15.4.2020. Американка на карантине выпросила себе 150 банок пива

- «9.4.2020. Алкогольный всплеск: продажи спиртного продолжают стремительный рост

- «31.3.2020. «Сухой закон» введен в Грузии из-за коронавируса

- «27.3.2020. Роскачество дало прогноз по стоимости вина в России

- «25.3.2020. Сеть пивных заводов в Канаде переоборудована под изготовление антисептиков

- «18.3.2020. Oбзор рынка зерновых за март 2020 года

- «17.3.2020. Греф, уйдя в самоизоляцию, призвал легализовать интернет-продажи алкоголя

- «15.3.2020. В связи с карантином, бельгийцы ходят пить пиво в Голландию

- «12.3.2020. Спецполиция нашла на патронном заводе алкоголь на 500 млн

- «10.3.2020. Экспорт вина из Грузии в Россию снизился

- «8.3.2020. В Италии из водопроводных кранов полилось вино

- «2.3.2020. Немцы остались без вина из-за теплой зимы

- «26.2.2020. Правительство инициирует законопроект об уничтожении конфискованной алкогольной продукции

- «11.2.2020. Крупнейшие компании покинули Союз российских пивоваров

- «27.1.2020. Суд в Нидерландах подтвердил право России на бренд водки Stolichnaya

- «28.12.2019. Три пенсионерки тайно запустили заброшенный ликеро-водочный завод

- «24.12.2019. Украина больше не сможет экспортировать коньяк и шампанское

- «18.12.2019. Жириновский призвал изъять алкоголь из буфетов Думы

- «16.12.2019. Самую большую в мире бутылку виски продали на аукционе в Шотландии

- «25.11.2019. Принят в первом чтении законопроект "О виноградарстве и виноделии в Российской Федерации"

- «19.11.2019. Вино «Крымский мост» поступит в продажу 24 декабря

- «05.11.2019. 900 бутылок коньяка и ликёра 100-летней выдержки подняли с затонувшего судна

- «31.10.2019. Под Чернобылем собираются гнать крафтовый самогон "Atomik"

- «16.10.2019. Aнонсировано создание в России отрасли виноградарства и виноделия

- «11.10.2019. Ни один из проверенных напитков не соответствует ГОСТу на пиво

- «8.10.2019. В России может исчезнуть крафтовое пиво

- «5.10.2019. В Германии закончился ежегодный пивной фестиваль Октоберфест

- «1.10.2019. ВОЗ заявила о сокращении употребления алкоголя в России на 43%

- «27.09.2019. Медведев поручил пересмотреть правила работы ресторанов

- «21.09.2019. Вводится индекс производства самогона

- «22.08.2019. В России открываются алкомаркеты «Магнит вечерний»

- «25.06.2019. Пожар на складе виски Jim Beam в США уничтожил 45 тыс. бочек бурбона

- «24.06.2019. Песков объяснил усиление контроля за качеством алкоголя из Грузии

- «20.06.2019. В правительстве придумали, как дополнительно поддержать российских виноделов

- «16.06.2019. Во Франции сгорели 250 тысяч литров коньяка

- «05.06.2019. Водка и табак покинули топ-5 самых популярных товаров в России

- «30.05.2019. Доля непьющих россиян сократилась до 33% за год

- «28.05.2019. Медведев запретил госучреждениям закупать импортное вино

- «14.05.2019. Игристое вино из Бельгии признали лучшим в мире

- «08.05.2019. Потребление алкоголя в мире выросло на 70% за 27 лет

- «20.04.2019. Структуры банка «Россия» посадят в Крыму один из крупнейших виноградников

- «12.04.2019. Минимальную цену на пиво могут установить на уровне 75 рублей

- «12.04.2019. Объем произведенного вина в 2018 году стал рекордным за 15 лет

- «16.03.2019. Реклама пива «Пряничное» содержит сцену сексуального характера

- «15.03.2019. Минздрав поддержал предложение убрать алкоголь с витрин магазинов

- «6.03.2019. Лучшим объектом для инвестиций назвали редкий виски

- «25.02.2019. Передача ПАО "Массандра" в госсобственность Крыма

- «02.02.2019. Алкогольная сибирская группа (АСГ) переходит на самогон

- «01.02.2019. Из-за морозов в США пивоварни остановили отгрузку

- «29.01.2019. Цены на пшеницу обновили многолетние максимумы

- «28.01.2019. «Абрау-Дюрсо» станет коньяком

- «26.01.2019. «Питейный» налог в ДНР

- «24.01.2019. Как подорожает алкоголь в 2019 году

- «21.01.2019. «Дикси», «Бристоль» и «Красное & Белое» решили объединиться

- «16.01.2019. Гендиректора производителя водок «Пять озер» и «Хаски» задержали в Москве

- «27.12.2018. В сети алкомаркетов «Красное & белое» прошли обыски

- «25.12.2018. Роскачество назвало лучшие игристые вина

- «20.12.2018. Треть проверенного в Шотландии элитного виски оказалась подделкой

- «17.12.2018. Список новогодних мероприятий в городе Владимире

- «15.12.2018. Список заведений Донецка, в которых можно провести новогодний корпоратив

- «14.12.2018. В Севастополе запущен в работу новый завод агрофирмы «Золотая Балка»

- «13.12.2018. Верховная Рада на законодательном уровне определила понятие "виски"

- «11.12.2018. Русский язык только в штучных отделах Латвии

- «7.12.2018. В Москве появились пьяные свиристели

- «5.12.2018. Россияне могут остаться без импортного алкоголя

- «3.12.2018. Производители коньяка просят повысить минимальную цену на коньяк до 30%

- «14.11.2018. Налоговая ищет миллиарды у табачных компаний

- «03.11.2018. Фотоотчёт. Четвёртый гастрономический фестиваль самогона во Владимире

- «01.11.2018. Структура банка «Россия» стала претендентом на крымский «Инкерман»

- «31.10.2018. Голландцы выпустили водку из тюльпанов

- «24.10.2018. Минпромторг и Роскачество приступили к созданию "Винного гида России"

- «16.10.2018. Минздрав сообщил о новых мерах по борьбе с курением

- «14.10.2018. В Нью-Йорке бутылку вина продали с аукциона Sotheby's за рекордную цену

- «13.10.2018. 'Tesla' регистрирует бренд текилы

- «12.10.2018. РПЦ о первенстве во Вселенской Церкви

- «01.10.2018. Минпромторг разрешит торговать пивом ночью

- «28.09.2018. Введена госпошлина за выдачу новых акцизных марок на алкоголь

- «26.09.2018. Россияне стали чаще покупать отечественное вино

- «19.09.2018. Объявлена дата проведения 4-го фестиваля «Да ты гонишь! » во Владимире.

- «11.09.2018. Baileys обвинил в плагиате винодела из Украины

- «10.09.2018. Суд утвердил право России на водку Stolichnaya

- «08.09.2018. Украина не будет производить коньяк

- «06.09.2018. Министерства против ограничений для пива в ПЭТ-таре

- «24.08.2018. Расписание мероприятий винной индустрии на сентябрь

- «17.08.2018. В России уравняли в цене водку разной крепости

- «17.08.2018. Латвия - ключевой импортёр французского коньяка

- «16.08.2018. В Шотландии выставили на торги бутылку виски за $1,1 млн

- «14.08.2018.В Мюнхене представили пивную кружку Октоберфеста-2018

- «12.08.2018. Во Франции вошло в моду голубое вино

- «6.08.2018. Винная карта Крыма. Взггляд туриста.

- «31.07.2018. В Грузии шахматисты сыграли вничью бокалами вина

- «16.07.2018. Почему власти хотят запретить сухой алкоголь

- «15.07.2018. В Финляндии выпустили пиво к саммиту Путина и Трампа

- «11.07.2018. В Британии разгорелся скандал из-за водки 'Новичок'

- «09.07.2018. Минфин устранил лазейку с ценой на водку слабее 40%

- «05.07.2018. В России могут ввести пошлины на импортное вино

- «24.06.2018. Обрушение склада дистиллятов в Кентукки

- «23.06.2018. В Японии разработали технологию изготовления спиртных напитков из древесины

- «22.06.2018. Привычки из СССР

- «20.06.2018. Минфин пересмотрит минимальные цены на водку, коньяк и шампанское

- «13.06.2018. "Роскачество" назвало самое вкусное пиво

- «30.05.2018. Реакция на запрет алкоголя в театральных буфетах

- «27.05.2018. С днём рождения, Одесса!

- «24.05.2018. Укрвинпром не доволен переходом на отечественные коньячные спирты

- «23.05.2018. Крымские вина получили престижную награду в Лондоне.

- «22.05.2018. Бутылка виски продана за 1,1 млн. долларов.

- «21.05.2018. Штраф 840 тыс. ресторану «Гамбринус» за пиво Hanfblute

- «02.05.2018. СМИ назвали самые пьющие профессии

- «02.05.2018. В Шотландии запретили продажу дешевого алкоголя

- «29.04.2018. Молдова продолжает наращивать экспорт своей алкогольной продукции в страны Евросоюза.

- «28.04.2018. Продавцы топлива намерены добиться права продавать водку на заправках.

- «22.04.2018. Лукашенко хочет научить белорусов пить по-европейски.

- «20.04.2018. Укрепить здоровье поможет алкоголь и сало.

- «11.04.2018. Европейцы боятся нелегального алкоголя из Украины.

- «07.03.2018. Coca-Cola впервые в истории будет выпускать алкогольные напитки.

- «21.02.2018. На Киевщине "накрыли" подземный спиртзавод.

- «19.02.2018. Ростех запускает производство оборудования для пивоварения.

- «19.02.2018. Великий пост 2018. Режим питания. Даты.

- «14.02.2018. В Хмельницкой области Украины погибла пенсионерка-самогонщица.

- «10.02.2018. В Шотландии создали самый крепкий джин.

- «10.02.2018. Аналитики определили самый подешевевший крепкий алкоголь

- «25.01.2018. ФАС отклонила стратегию по ЗОЖ и предложила добавлять рвотное в одеколон

- «23.01.2018. В Азербайджане повысились акцизы на алкоголь и табак

- «18.01.2018. Росстандарт и новые требования к водке

- «12.01.2018. Вино из Бельгии: спасибо глобальному потеплению

- «11.01.2018. На Шри-Ланке женщинам разрешили покупать алкоголь

- «04.01.2018. Винодельня Юбилейная получила награды

- «03.01.2018. В Северной Корее озаботились проблемой водки с пивом

- «30.12.2017. В 2017 году молдавские вина удостоились 180 золотых медалей

- «25.12.2017. В России установлена минимальная цена на вино.

- «7.12.2017. Выставлен на продажу коньячный завод в Николаевской обл. Украины.

- «23.11.2017. Россияне переходят на махорку

- «21.11.2017. Акциз сбивает продажи алкоголя в России

- «17.11.2017. Новый винный бренд "DUOS"

- «10.11.2017. Доставка 12 бутылок китайской водки пожизненно.

- «07.11.2017. Резкое падение экспорта Российских вин.

- «03.11.2017. Самый дорогой виски оказался поддельным.

- «01.11.2017. Россия аномально увеличила производство пивных напитков.

- «04.10.2017. Грузия увеличила поставки вина в Россию на 95%.

- «19.09.2017. "Новый свет" акционируют.

- «17.08.2017. Пиво может подорожать на 50%.

- «25.07.2017. Массандра снизит цены на время курортного сезона.

- «22.06.2017. Продан бренд текилы Casamigos за $1 млрд.

- «21.06.2017. Nemiroff награжден золотой медалью.

- «15.06.2017. Неизвестные вылили 200 тысяч литров вина.

- «07.06.2017. Жители Магаданской области оказались самыми пьющими в стране.

- «05.06.2017. Компания "Игристые вина" начала розлив шотландского виски.

- «04.06.2017. Минздрав выступил против дешёвой водки.

- «23.05.2017. Посетителей немецкого музыкального фестиваля будут снабжать пивом по подземному трубопроводу.

- «21.05.2017. Молдавские вина заговорят по-грузински.

- «17.05.2017. Сигаретный кризис в Туркменистане .

- «11.05.2017. Импортёры вина могут сократить поставки в Россию".

- «05.05.2017. Побег из из "лагера".

- «26.04.2017. Контейнерный метод транспортировки вина .

- «11.04.2017. Глава «Массандры»: итальянцы выпили почти все вино на выставке.

- «10.04.2017. В магазинах Duty Free торгуют нелегальным алкоголем из Нагорного Карабаха.

- «25.03.2017. Дума одобрила штраф за ввоз в Россию свыше пяти литров крепкого алкоголя.

- «22.03.2017. В Израиле нашли алкоголь времен Первой мировой.

- «22.03.2017. В России вырастут цены на водку.

- «18.03.2017. Молдавия ввела поправку в закон о вине.

- «18.03.2017. Как развивается виноделие в Крыму.

- «08.03.2017. Алкоголь для украинских чиновников.

- «14.02.2017. Китай поставит партию понравившейся Путину водки в Россию .

- «14.01.2017. Правительство признало сидр сельхозпродуктом.

- «10.01.2017. Рустам Тарико договорился о реструктуризации долга.

- «10.01.2017. Арестован бар Януковича.

- «28.12.2016. Новое грузинское вино.

- «27.12.2016. Мировое потребление пива сократилось.

- «22.12.2016. Украинское игристое вино "Marengo".

- «21.12.2016. Сигареты в России резко подорожают в 2017 году .

- «17.12.2016. Отборные вина на выставке „Wine of Moldova” .

- «15.12.2016. Минэк предлагает понизить цены и акцизы .

- «14.12.2016. Производство мидий и устриц в России выросло вдвое.

- «9.12.2016. Kонтрафакта в России стало втрое больше.

- «6.12.2016. ВАЙНБОКС инвестирует в Крым.

- «30.11.2016. Philip Morris может прекратить продажу сигарет

- «30.11.2016. Бельгийское пиво признали культурным наследием ЮНЕСКО

- «25.11.2016. Завещание Антонино Фернандеса - пиво CORONA

- «24.11.2016. Решили вернуть алкоголь на заправочные станции

- «23.11.2016. На Украине подорожала водка

- «22.11.2016. В России впервые выпустили вино с указанием региона происхождения

- «18.11.2016. Интервью о настоящем шотландском виски дома Glenmorangie

- «17.11.2016. Поклонская и Марион Ле Пен обменялись бутылками с алкоголем.

- «11.11.2016. Крымские виноделы процветают. The Financial Times.

- «8.11.2016. Производители сигарет против ЕГАИС.

- «7.11.2016. Алкогольный рынок в России продолжил падение.

- «3.11.2016. Новая украинская водка 'Aurora Magnum' .

- «31.10.2016. Мировое сокращение производства вина.

- «25.10.2016. Похмелье на винном рынке.

- «21.10.2016. «Минфин против сидра.

- «18.10.2016. «Минсельхоз обяжет писать на этикетках вин страну происхождения сырья.

- «14.10.2016. «КиН» запустят собственный бренд шотландского виски John Corr

- «07.10.2016. Новая водка "Онегин" от компании Максима Каширина.

- «05.10.2016. Севастопольские вина сменили геоуказание.

- «29.09.2016. Водка резко подешевеет из-за снижения акциза.

- «20.09.2016. Украинский коньяк нгаграждён золотой медалью.

- «13.09.2016. Вопреки эмбарго.

- «1.09.2016. Производители коньяка и шампанского объединились.

- «10.08.2016. РПЦ запускает собственное производство вина.

- «09.08.2016. Сеть Бристоль выросла на 300 магазинов.

- «05.08.2016. Brexit помог виноделам Шотландии.

- «04.08.2016. Во французском городе Сет произошел винный потоп.

- «29.07.2016. Произвдители коньяка Украины о решении правительства.

- «21.07.2016. Французский производитель будет в Крыму.

- «19.07.2016. Молдавское вино - морем.

- «14.07.2016. Крымская Массандра начала экспортировать вино в Китай.

- «12.07.2016. Водка на экспорт.

- «02.07.2016. Водка с QR-кодом

- «28.06.2016. Подъём украинского виноделия.

- «13.06.2016. На водку повысили цены

- «05.06.2016. Французские виноделы на четверть повысили цены

- «15.05.2016. «Оболонь» и «Черниговское» в Мытищах.

- «13.05.2016.Безалкогольное пиво

- «12.05.2016.Полтавская горилка

- «11.05.2016. Создан Женьшеневый ликёр

- «10.05.2016. Рост популярности сигарет «Прима»

- «2.05.2016.Интервью Анны Горкун ТД «Инкерман»

- «26.04.2016. Легенды об «Украинской медовой с перцем»

- «26.03.2016.Кто купил бывшие виноградники «Массандры»?

- «21.03.2016.Bacardi начнет розлив виски William Lawson`s в России.

- «17.03.2016.Stolichnaya без содержания глютена

- «27.10.2015.Водки меньше, денег больше

- «25.10.2015. Российские вина

- «11.09.2015. Статус-групп» стала лидером.

- «13.08.2015. В России начнут выпускать легальные самогон и виски

- «15.08.2015. Абрау-Дюрсо» будет продавать шампанское.

- «22.06.2015. Зеленую марку» заложили кредиторам.

- «18.04.2015. Донской табак» увеличил количество сигарет в пачке.

Каждый может столкнуться с ситуацией, когда овощи залежались и потеряли свой первоначальный сочный и аппетитный вид. Попробуйте подержать их в уксусной воде. Это поможет вернуть им былую свежесть.

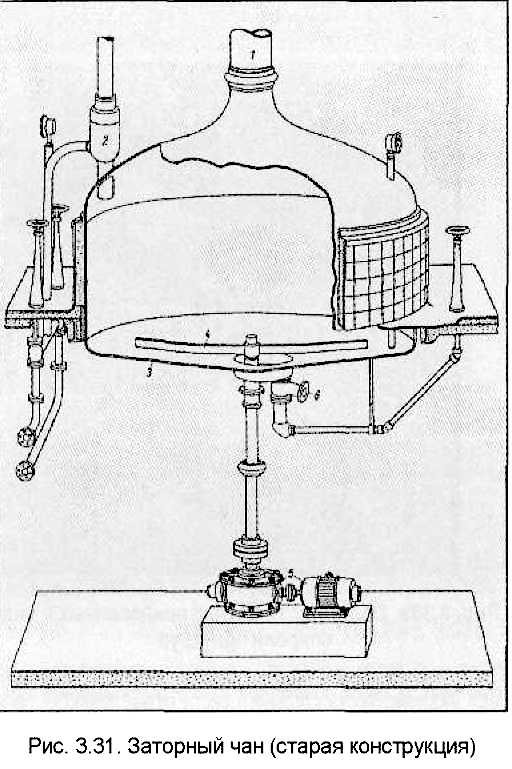

Ёмкость для затора сусла

Для осуществления различных способов затирания требуются аппараты разной конструкции.

При инфузионном способе затирания необходим обогреваемый заторный аппарат (комбинированный чан-котел), изготовленный из стали, меди или нержавеющей стали.

Эта емкость имеет круглую, иногда овальную или четырехугольную форму.

Плоскоконическое или сводчатое днище такого аппарата должно иметь форму, обеспечивающую беспрепятственное опорожнение, а боковые стенки и днище должны быть оснащены тепловой изоляцией. Сверху чан закрыт крышкой.

Плоскоконическое или сводчатое днище такого аппарата должно иметь форму, обеспечивающую беспрепятственное опорожнение, а боковые стенки и днище должны быть оснащены тепловой изоляцией. Сверху чан закрыт крышкой.

Емкость заторного чана или комбинированного чана-котла рассчитывают следующим образом:

100 кг дробленого солода занимают объем 0,7 гл.

Главный налив составляет обычно не более 4 гл (у специальных сортов пива — до 5 гл/100 кг).

С учетом запаса в 40% для перемещения затора (2 гл), на 100 кг засыпи общий объем емкости составляет от 6,5 до 7,3 гл.

Большое значение для работы заторного чана имеет месильный орган, от эффективности которой зависит скорость и интенсивность смешивания дробленого солода с водой, а также распределение теплоты при нагревании затора или при добавлении его кипяченой части.

При этом месильный орган должен по возможности уменьшать внесение кислорода и противодействовать эффекту сдвига.

В круглых емкостях используют лопастный месильный орган, подающий затор вверх по краю емкости, а оттуда — к центру.

Его привод, расположенный снизу, должен предусматривать 2-3 скорости вращения или возможность их плавной регулировки.

Для заторного чана на 5 т засыпи в конце затирания или при внесении части кипяченого затора необходима скорость 35-40 об/мин, самая медленная скорость для густого затора — 10-12 об/мин, а во время белковых пауз для поддержания контакта фермента с субстратом необходима скорость 20-25 об/мин.

Последняя скорость требуется и при нагревании части затора.

В современных варочных цехах число оборотов месильного органа в ходе затирания регулируется плавно — при увеличении объема затора в начале затирания она повышается, а в конце затирания с падением уровня затора уменьшается.

В случае четырехугольных или овальных емкостей для придания затору турбулентности необходимы месильные органы особой конструкции.

В случае четырехугольных или овальных емкостей для придания затору турбулентности необходимы месильные органы особой конструкции.

Все они должны иметь конфигурацию, препятствующую подсосу воздуха в процессе затирания, что может быть также реализовано подбором скорости вращения месильного органа.

В днище заторного чана предусмотрено выпускное отверстие для затора, которое через насос или (в случае установки заторного чана на возвышении) напрямую соединяется с заторным котлом. Выпускное отверстие закрывается шаровым краном или шибером.

Для равномерного перемешивания дробленых продуктов с водой труба для подачи помола из бункера вводится в предзаторник, где дробленый солод перед подачей в заторный чан смешивается с водой, что препятствует образованию пыли и комков. Необходимо обратить внимание на тщательность очистки предзаторника во избежание закисания смеси.

Более простым устройством является «шаровой предзаторник»: у него нижняя часть трубы, подающей помол, омывается тонким слоем воды, что обеспечивает равномерное смачивание помола.

Моя ёмкость для затора сусла

Вот такая итальянская кукурузоварка с терморегулятором и водяными ТЭНами на 220в., объёмом 20 литров, служит мне заторным баком. Купил за 5 тыр. БУ. Установлен бак на возвышении.

Подогрев производится ТЭНами, датчик температуры и термореле установлены под дном. Питаю пониженным напряжением 100в., чтобы не пригорело сусло. Время нагрева до рабочей температуры 40 минут. Если заливать горячей водой, время выхода на рабочую температуру сокращается. Термостат настроен на 70 градусов. При достижении установленной температуры обогрев отключается. Засыпаю 2-3 кг. размолотого солода и температура падает до 65. При осахаривании (я осахариваю 2 часа), для экономии электроэнергии, можно накрыть бак пледом.

Вырезал дефлектор для потоков сусла и одновременно держатель для фильтровального дна из нержавеющей полосы. Для перемешивания, сливаю часть сусла через кран, и заливаю его снова в бак. При сливе, сусло отбирается из-под фальш-дна самотёком, из самой горячей зоны. После слива первого сусла, заливаю, для промывки 5л. кипятка. После перемешивания сливаю второе сусло в ту-же ёмкость. Использую для сбора отфильтрованного сусла нерж. канистру 20л. Для охлаждения конгрессного сусла, отправляю канистру в ванну с холодной водой.

Над тэнами усановлено фильтровальное дно из нержавейки, толщиной 2мм. Прорези фильтра ширной 1мм.Фильтрует быстро и чисто. Правда, я делаю только односолодовый ячменный дистиллят, с зерновым, несоложёным сырьём время фильтрации может увеличиться. По окончании работы, конструкция легко разбирается для промывки и сушки деталей. Использую его несколько лет, за это время обработал в нём сотни заторов. Очень доволен.

Аппарат позволяет:

- осахаривать солод при различной температуре (от 40 до 90 градусов)

- регулировать скорость фильтрации готового сусла, с помощью крана на сливе

- кипятить и охмелять сусло (при производстве пива)